Экстракция – это использование принципа выщелачивания растворителями, с помощью органических растворителей, которые могут растворять масло при контакте с маслом (погружение или распыление), так что масло в жмыхе извлекается, а затем перерабатывается в пищевое масло.

Применяемое сырье

В настоящее время общепринятой международной практикой является:

Примечание: для того чтобы полностью использовать семена масличных культур и повысить экономическую выгоду, прессованный жмых должен продолжать извлекать масло.

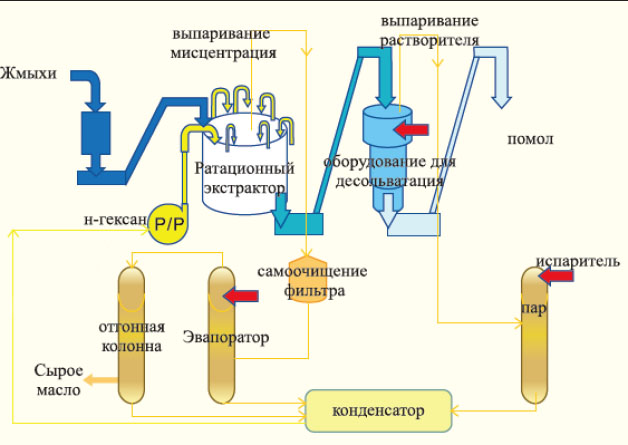

Основной процесс экстракции масла с помощью растворителя

В основном процессе используется погружение в растворитель предворительных жмых или хлопья для растворения масла с получением мисцелло и шрот, затем, исходя из различий в температурах кипения растворителя и масла, растворитель превращается в пар и выпаривается из масляной смеси для получения экстрагированного масла. Газовый растворитель конденсируется и охлаждается, затем извлекаются и используются повторно. Шрот содержит определенное количество растворителя, и высушивается после растворения и сушки. Газообразные растворители, которые испаряются при растворении и сушке, могут быть восстановлены путем конденсации и охлаждения.

Технологическая схема экстракции растворителем

Преимущества экстракции растворителем

Преимущества экстракции растворителем:

① меньше остаточного масла;

② менее 1% остатка в жмыхе (высокий выход масла);

③ низкая трудоемкость;

④ хорошее качество шрота.

Однако недостатком процесса экстракции масла растворителем является наличие остаточных растворителей в сыром масле, но при строгом соблюдении стандартов остатки не обнаруживаются в конечном продукте.

Как видно, при экстракции получается больше масла, чем при прессовании, и это эффективный метод производства, который сегодня широко используется.

Подробное описание экстракции растворителем

Система экстракции растворителем

Жмых или хлопья из цеха предварительной прессования направляются в бункер цеха экстракции с помощюь скребкового конвейера. Буферный бункер может регулироваться автоматико по уровню с помощью герметичного клапана на дне.

Жмых временно хранится в бункере и на определенной высоте для поддержания постоянной скорости потока и уплотнения, чтобы предотвратить выход газов растворителя из экстрактора во время его работы или остановки. Жмых подается в каждую камеру от входа к выходу, растворитель погружается в материал, растворители в растворителе постепенно диффундируют в твердый материал, образуя раствор, содержащий растворитель и масло (называемый мисцелло), и маслосодержащий растворитель циркулирует в материале до полного растворения масла из жмыха. Затем смешанное масло поступает во временный резервуар, откуда попадает в систему выпаривания, а шрот – в процесс удаления растворителя.

Отрицательное давление в системе экстракции помогает предотвратить выход газового растворителя.

Система удаления растворителя влажного шрота

Материал после экстракции масла называется влажный шрот. Для выпаривания и отделения растворителя и воды от влажного шрота используется тостер (D.T.D.C.). Тостер состоит из 7 слоев. (При производительности менее 100 тонн в сутки обычно используется 5 слоев, DTDC-тостер).

Горячий воздух для сушки шрот подается воздуходувкой их тостера, и нагревается горячем воздухам.

Система выпаривания мисцелла

Мисцелло временно хранится в резервуаре, где часть шрота осаждается путем отстаивания, а затем направляется обратно в экстрактор с помощью насоса. Мисцелло подается в испаритель первой ступени с помощью насоса. Источником тепла для испарителя первой ступени является вторичный пар из тостера. В результате тепловая энергия, выделяемая при тостере, значительно перерасходуется и экономится.

Мисцелло из испарителя №1 обменивается теплом с маслом из отпарной башни в теплообменнике, так же температура мисцелла повышается и поступат в испаритель №2, а температура масла снижается. Затем мисцелла перекачивается в отпарную башню с помощью насоса. Источником тепла для испарителя №2 является непрямый паром.

Потом мисцелло перекачивается в отпарную башню с помощью насоса. Давление в отпарной башни является отрицательным, и общее количество летучих веществ в масле уменьшается при прямом испарении.

Система конденсации газового растворителя:

Система конденсации растворителя тесно связана с системой выпаривания. Давление в испаритель №1 и №2, отпарную башню и соответствующие конденсаторы является отрицательным. Смешанный пар из корпуса испарителя поступает в конденсатор испарителя; смешанный пар из стрипперной башни поступает в конденсатор стриппера.

Смешанный пар, полученный в результате десольвентизации DTDC, становится источником тепла для первого испарителя, и после его использования большая часть конденсируется в жидкость, Неконденсированный газ поступает в конденсатор тостера из корпуса испарителя №1.

Все газообразные растворители из экстрактора, неконденсированный газ, свободный газ из сепаратора водорастворителя, свободный газ из резервуара растворителя, свободный газ из подземного резервуара и свободный газ из резервуара мисцелла попадают в конечный конденсатор, где газы охлаждаются холодной водой, и большинство газового растворителя регенерируется именно таким образом.

Наконец, пар с небольшим количеством растворителя поступает в систему регенерации парафинового масла.

Система регенерации парафинового масла:

Обычно парафиновое масло без растворителя называется “Постным маслом”, в то время как парафиновое масло, содержащее растворитель, называется “Обогащенным маслом”). Выпускной пар сначала поступает в абсорбер парафинового масла, где температура должна быть ниже 35 ℃. Парафиновое масло и вентиляционный пар контактируют друг с другом против часовой стрелки. Уплотнительное кольцо в абсорбере парафинового масла обеспечивает идеальный эффект поглощения. Детали заключаются в следующем: обогащенное масло из абсорбера парафинового масла закачивается в теплообменник для осуществления теплообмена с постным маслом. Затем, после нагрева паром, обогащенное масло поступает в устройство для удаления парафинового масла, где на поверхности кольца Пола происходит парожидкостный теплообмен между прямым паром и богатым маслом для удаления растворителя в парафиновом масле. Затем постное масло снова поступает в абсорбер парафинового масла для повторного использования. Вентиляционный пар, полностью поглощенный парафиновым маслом, выпускается из цеха вентилятором.

Конденсат растворителя из каждого конденсатора в конечном итоге собирается сборщиком жидкости и направляется в комбинированный сепаратор для удаления воды из растворителя. Сточные воды, которая отделится из сепаратора растворителя, поступают в кипятильник, где кипятятся и сбрасываются, если в сточных водах остается растворитель.