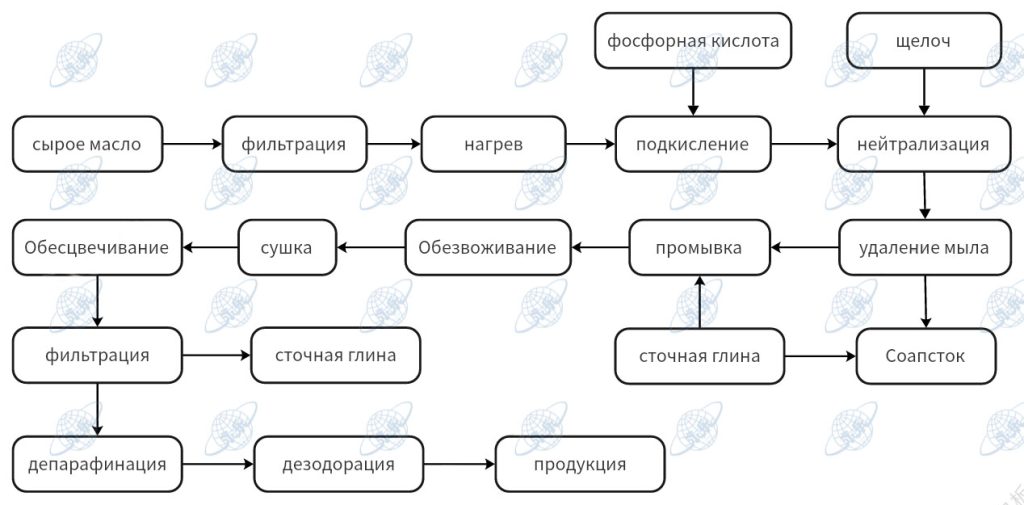

Блок-схема pафинация подсолнечного масла

Описание процесса

В Рафинация цеху включает нейтрализацию, обесцвечивание, депарафинизацию, дезодорирование и вакуумные секции;

Секция нейтрализации

Сырое масло входит резервуар с помощью насоса, после измерения массового расходомера, масло проходит фильтр для удаления механизкие примеси, после полного теплообмена с дезодорированным маслом в пластинчатом теплообменнике, фильтрационное масло полностью смешиваются с 85% фосфорной кислотой, и фосфорная кислота добавляется в зависимости от объема производства и качества масла с помощью дозирующего насоса. Масло и кислота поступают в реакционную емкость для подкисления, тщательно перемешиваются и вступают в реакцию для уменьшения содержания негидратированных фосфолипидов, после реакции подкисления масло поступает в многоэффективный смеситель, и смешивается полностью с определенной концентрацией щелочи, закачиваемой дозирующим насосом, и затем поступает в реакционный резервуар для нейтрализации с регулируемым временем реакции; После достаточной реакции в резервуаре масло нагревается до 90°C пластинчатым теплообменником, потом поступает в центрифугу для десапонирования; После первой центробежной десапонизации масло поступает в многоэффективный смеситель частотным регулированием, чтобы предотвратить слишком высокую интенсивность перемешивания, приводящую к эмульгированию нефти и воды, промытое водой масло поступает во вторую центрифугу для центробежного обезвоживания. Обезвоженное масло нагревается до температуры около 100℃ и поступает в вакуумную сушилку для сушки и обезвоживания, температура сушки регулируется самостоятельно. Соапсток из центрифуги перекачиваются в наружный резервуар для хранения. Отделенная вода из центрифуги поступает во встроенный резервуар для разделения воды, а масло перекачивается насосом в резервуар цеха, вода сбрасывается по внутреннему желобу в резервуар для уплотнения воды для дальнейшего восстановления остаточного масла в воде.

Обесцвечивание

После теплообмена с дезодорированным маслом, нейтрализованное масло нагревается до 115-120℃, и поступает в резервуар смешивается с белой глпной (1-3% от веса масла) для предварительного смешивания, затем переливается в башню обесцвечивания (температура и время обесцвечивания регулируемые), затем направляется в два листовых фильтра, после фильтрации масло поступает в секцию дезодорации. Отработанная белая глина сбрасывается в хранилище.

Депорафинация

Подсолнечное масло содержит воски, образованные передовой монокарбоновой кислотой и передовым моногидрическим спиртом. Воск может привести к повышению точки помутнения готового масла, снижению прозрачности и скорости усвоения масла пищеварительным трактом, ухудшению вкуса и запаха, что снижает пищевое качество и питательную ценность масла. После обесцвечивания масло охлаждается охлажденной водой от змеевика в кристаллизаторе, при низкой температуре растворимость воска в масле уменьшается, он кристаллизуется и выпадает в осадок, затем он перекачивается насосом для фильтрации масла в два горизонтальных фильтра, которые используются поочередно, подсолнечный воск и масло разделяются путем фильтрации, отфильтрованный воск собирается в качестве побочного продукта в парафиновой комнате, а депарафинированное масло поступает в секцию дезодорации.

Дезодорация

Отфильтрованное обесцвеченное масло поступает в газоаналитический бак для удаления кислорода из масла, и обескислороженное масло теплообменивается с дезодорированным маслом через теплообменник, а затем температура повышается до 235 ∽ 240 ℃ конечным нагревателем. Потом масло проходит через секцию упаковки в нисходящем пленочном противоточном воздушном потоке, который обладает высокой пароэкстракционной способностью, меньшим разбрызгиванием и быстрым удалением жирных кислот без гидролиза. Масло поступает в пластинчатую секцию по трубопроводу, прямой пар распыляется из масла и снова контактирует с маслом для подъема газа, в пластинчатой секции масло снижает температуру кипения пахучих веществ через высокий вакуум и через дистилляцию перегретого пара, чтобы достичь цели дезодорации, и застой для термической деколюризации, и дезодорированное масло выгружается из нижней части дезодорирующей башни. Дезодорированное масло откачивается экранированным насосом через масло-масличный теплообменник, теплообменник обесцвечвания, теплообменник нейтрализации, теплообменник для сырого масла, затем охлаждается ниже 40℃ с помощью охладителя, наконец, поступает в резервуар для хранения готового масла через безопасную фильтрацию.

Вспомогательная вакуумная секция

Вакуумная система сушки и обесцвечивания состоит из конденсатора и водокольцевого вакуумного насоса, конденсатор охлаждается охлажденной водой и циркулирующей охлаждающей водой, которая может быть использована повторно. Эта система не использует пар, потребляет очень мало электроэнергии, имеет небольшое количество рабочего оборудования и проста в обслуживании.

Дезодорант вакуумной системы с использованием пара инжекционный вакуумный насос и водяное кольцо вакуумный насос комбинации формы, инжекционный насос с использованием 9 бар пара, конденсатор с использованием трубы конденсатора, конденсатор с использованием закрытой самоциркулирующей охлаждающей воды, в целях снижения потребления пара, охлаждающей среды с использованием 5 ℃ ∽ 8 ℃ охлажденной воды, охлажденной воды в морозильной камере после цикла замораживания. Как вакуумная система циркуляции охлаждающей воды в полностью закрытом состоянии, сточных вод и разделения воды, пахучие вещества больше не летучие через градирню во внешний мир, но полностью конденсируется в вакуумном конденсате, и, наконец, обратно в закрытый горячий колодец, больше не загрязняют воздух, так как в соответствии с требованиями охраны окружающей среды. Мы разработали комплект системы измерения значения PH для автоматического добавления щелочи для регулирования pH воды, чтобы обеспечить переработку сточных вод, уменьшить сброс сточных вод и облегчить нагрузку на очистные сооружения.

Преимущества технологии

1.В цехе используется технология утилизации отработанного тепла. На каждом участке установлен энергосберегающий теплообменник, и готовое масло в высокотемпературном участке обменивается с обесцвеченным маслом, сушильным маслом и сырым маслом в порядке от высокого температуры к низкой. чтобы позволяет максимально использовать отработанное тепло дезодорированного готового масла и уменьшить потребление пара. Паровой конденсат от нагревательного оборудования утилизируется в бак горячей воды для дальнейшего использования.

2.Промытое масло водой высушивается методом вакуумной сушки, по сравнению с традиционным процессом, этот процесс не только снижает потребление пара, но и позволяет избежать контакта масла и жира с воздухом, снижает скорость окисления масла и жира и максимально сохраняет внутреннюю питательную ценность масла.

3.В устройстве для выдувания жмыха белой глины с улавливанием запаха, с охлаждением циркулирующей водой и улавливанием запаха в выдуваемом паре, устраняя загрязнение запахом в процессе обесцвечивания, чтобы соответствовать экологическим требованиям.

4.В помещении установлено самораспыляющееся устройство, в фильтре разгрузки пирога одновременно распыляется охлаждающая вода, чтобы белая почва эффективно охлаждалась, чтобы избежать самовозгорания белой глины для безопасности.

5.Резервуар для кристаллизации имеет вертикальную структуру с внутренней системой перемешивания, а резервуар для кристаллизации имеет форму тандемного перелива, что обеспечивает длительное время кристаллизации, крупные кристаллические частицы и хороший эффект депарафинизации;

6.Циркулирующая охлаждающая вода вакуумной системы находится в полностью закрытом состоянии, сточные воды отделены от чистой воды, а пахучие вещества больше не улетучиваются наружу через градирню и не вызывают загрязнения воздуха;

7.Полностью автоматизированное производство в цеху, температура, давление, уровень жидкости и другие ключевые точки управления все компьютерный дисплей, автоматическое управление.